汽車內飾是車內空氣污染的重要來源。在當今汽車內飾設計方面,越來越多的汽車主機廠開始考慮選擇低散發特性的環保材料來改善車內空氣質量問題。但是,選擇了低散發特性的材料只是保證車內空氣質量的步,材料的后加工工藝同樣影響著內飾件的VOC散發。這是因為材料在加工過程中受到強剪切和熱的作用會易產生新的VOC散發物質,而這些新產生的VOC又無法通過設備進行脫除,進而造成內飾件VOC散發偏高。因此,想要得到一個低散發特性的內飾件,就必需在一定的范圍內對加工條件進行有效的控制。作為國內汽車內飾超低散發塑料塑可凈TM(TVOC≤10μgC/g)的供應商,錦湖日麗的工程師建議從以下幾個方面去加以管控。

一、加工設備方面

1、模具設計方面

對于低VOC材料,可以采用常用的模具設計,標準的模具鋼材制造,但建議在模具設計時盡量降低剪切,保證將材料因剪切發生降解的可能性降至低。

1) 流道設計

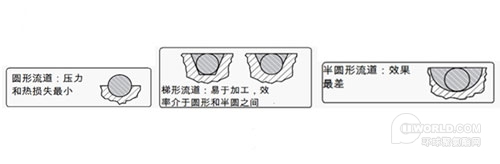

流道應該具有大的橫切面積及小的周長,較大的橫切面積,有利于減少流道的流動阻力,建議采用圓形或梯形流道。

可以采用外部加熱式的熱流道成型,不建議用內部加熱的絕熱流道,易存在較高的壓力,材料滯留時間延長,導致材料降解,進而產生VOC。

2)澆口設計

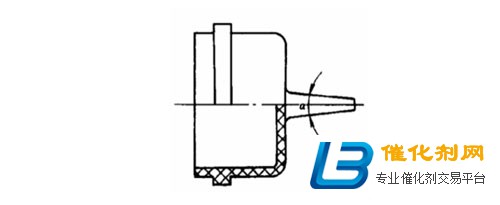

可以使用多數的常規澆口。應選擇合適的澆口尺寸,以使樹脂的充填有一個合理的壓力和速度,同時澆口過渡段長度應盡可能實現短。

盡量縮短流動距離:

澆口位置的選擇應以保證迅速均勻地充填模具型腔為標準,盡量縮短熔體的流動距離,大型塑件更是如此。

避免熔體破裂現象引起材料降解:

小的澆口如果正對著一個寬度和厚度較大的型腔,則熔體經過澆口時,由于受到很高的剪切應力,將產生噴射和蠕動等熔體斷裂現象,材料發生降解產生VOC。要克服這種現象,可適當地加大澆口的截面尺寸,避免熔體破裂現象的產生。

- 上一頁

- 1

- 2

- 下一頁